«Можно ткать хоть соломой»

В связи с последними мировыми событиями возможностей для художников стало значительно меньше, чем прежде. Тем важнее обращать внимание на российские инициативы, которые могут стать альтернативой зарубежной резиденции или гранту. Одна из них — Центр художественного производства «Своды», пожалуй, самая технологичная сеть мастерских в Москве. Здесь можно работать с деревом, металлом, пластиком, керамикой и текстилем, создавать проекты в фото-, аудио- и видеостудии, лаборатории 3D-печати, студии шелкографии и других лабораториях. Чтобы не быть голословными, мы попросили мастеров рассказать, каким оборудованием располагают «Своды» и как им могут воспользоваться художники.

Керамическая мастерская в Центре художественного производства «Своды». Фото: Глеб Леонов. Courtesy Дом культуры «ГЭС-2»

Керамическая мастерская в Центре художественного производства «Своды». Фото: Глеб Леонов. Courtesy Дом культуры «ГЭС-2»

Наталья Цыганкова, мастер по текстилю и керамике

Мы стали первыми, кто завез цифровой жаккардовый станок Tronrud Engineering / TC2 в Россию и сертифицировал его. На момент покупки он был единственным в стране. Жаккардовый станок скорее не про промышленное производство, а про творчество. Он очень часто стоит в мастерских у художников, которые занимаются текстилем, а также во всяких учебных заведениях, чтобы студенты делали на нем свои проекты. С его помощью можно запрограммировать и выткать заранее заготовленное изображение. Наш станок рассчитан на ширину изделия до 110 сантиметров. По длине ограничений нет: это может быть как семь метров, так и все сорок. Уникальность станка в том, что он полуавтоматический. Эта особенность позволяет ему поднимать определенные нити: на один сантиметр приходится 24 нити, а всего 2640 нитей по ширине. И каждая ниточка — индивидуально подъемная. Мы заранее готовим файл с изображением, которое будем ткать, и загружаем его в софт. Каждая ниточка соответствует пикселю изображения. В зависимости от того, какой у нас ряд и какие пиксели, поднимаются определенные нити. Таким образом, можно выткать, например, фотографию, перед этим разложив ее на переплетения. А прокидка (вставка) утка, то есть горизонтальной нити, идет вручную.

Творчества здесь требует не только программирование изображения, но и прокидка, потому что уток может быть любым — можно ткать хоть соломой. Никто не запрещает использовать и другие материалы. Часто это бывают переработанные волокна. Мы в основном берем мерсеризованный хлопок. При слишком большой плотности ткани важно, чтобы нити не рвались. Первый этап работы — это намотка основы. Он занимает две недели, но можно справиться быстрее и сделать за пять-семь рабочих дней, если у художника не отвалится рука. Этап проборки нитей основы занимает недели две. Это очень тяжело — устают глаза и болит спина. Иногда думаешь, что это никогда не закончится… Чтобы каждая нить была индивидуально подъемная, нужно соблюдать последовательность: сантиметр за сантиметром продевать ниточки в определенном порядке в глазки.

Почему мне нравится работать с ткачеством? У него огромная вариативность: количество нитей, ширина, возможность работать с фотографическим изображением и безраппортным рисунком (то есть несимметричным, построенным не по принципу орнамента. — Артгид) — мы можем воплотить любую идею, какая только придет в голову. Конечно, есть очень большой этап заправки станка и немаленький объем работы по подготовке файлов. Не имея особого опыта, но при поддержке мастера, который все понимает, можно сделать очень классную вещь. Скорее всего, повторить ее не получится больше нигде. Да, можно пойти на жаккардовое производство, но это уже история, скорее, про тираж — не десять на сто метров, а все десять тысяч. Кроме того, получится очень дорого, есть много технологических ограничений. У нас же здесь намного больше возможностей: можешь сам все настроить и выбрать.

Сергей Калинин, мастер по металлу, станкам с числовым программным управлением и 3D-принтерам

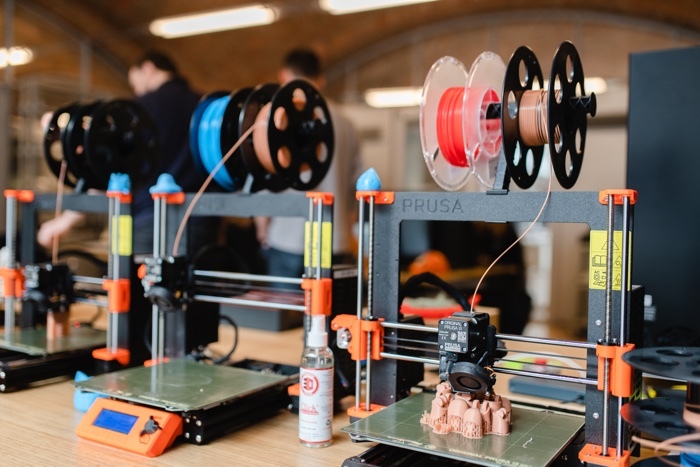

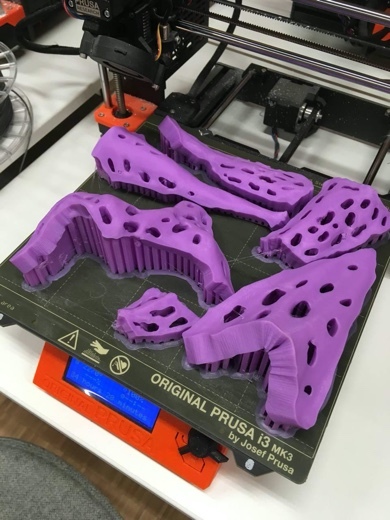

У нас есть две разные технологии 3D-печати. Первая — FDM-печать, или печать ниткой. Она позволяет «вырастить» изделие послойно из заранее расплавленной пластиковой нити, которая стекает во время печати при температуре двести градусов. Вторая технология — это фотополимерная печать лазером и ультрафиолетовой засветкой. Печать лазером идет в маленькой камере (объем примерно 125 на 150 мм), а ультрафиолетовая печать доступна для объектов до 40 сантиметров в высоту. FDM-печать после может перерабатываться, а время жизни у нее где-то 15–20 лет. Мы используем биоразлагаемый пластик и все, что остается от печати, не выкидываем, а отдаем на переработку.

Также у нас есть станок с числовым программным управлением (ЧПУ). На нем можно сделать платформу три на два метра и сантиметров 25 в высоту или даже полусферы, которые потом складываются в шар. ЧПУ-станок появился в «Сводах» еще до того, как были возведены стены и окна.

Художники учатся у нас, как вообще работать с этими технологиями. Вместе с одним из резидентов мы печатали разделенные на части человеческие головы. Другой художник, поработав с нами на программе ColLab, потом остался еще и в рамках «Клуба друзей “Сводов”». Каждый раз он дорабатывает свои модели и улучшает их. Мне нравится работать с 3D-печатью, потому что из ничего, из какой-то жидкости, получается много всего интересного. Это физически осязаемый результат.

Александр Чермянин, заведующий аудио- и видеостудией

Я заведую студией аудио- и видеозаписи, где можно записывать от одного человека до целого оркестра из тридцати музыкантов, при этом с подзвучкой (акцентирование и усиление звука. — Артгид) каждого инструмента. У нас для этого все есть: 48 каналов на вход, то есть столько микрофонов мы можем подключить одновременно. Также есть большой тон-зал, помещение для звукозаписи, где, например, сейчас все расставлено для оркестра. Еще есть маленькая комната. В ней обычно размещаются вокалисты или стоят барабаны. Большой концертный рояль тоже считается гордостью студии. Он стоит в Актовом зале Дома культуры «ГЭС-2», а у нас в студии — рояль поменьше, Steinway & Sons модели B-211, один из самых дорогих в мире. Но одно дело поставить рояль, а другое — чтобы для него было акустически подготовленное помещение, где он звучит сам по себе даже без микрофонов. У нас он участвует и в записи, и в репетициях. Мы специально настраиваем его под каждую запись. Для каждого инструмента существуют специальные микрофоны — всего около пятидесяти штук.

В студии не раз проходили записи оркестров. Недавно мы записывали саундтрек для документального фильма одной из участницы программы. Кроме этого, мы сотрудничаем с кафедрой музыкальной звукорежиссуры училища имени Гнесиных. Они проводят у нас пробные практические занятия, во время которых студенты экспериментируют с положением микрофонов, самостоятельно записывают и сводят звук. В комнате композитора у нас установлены синтезаторы, в том числе винтажные, на которых уже работало несколько композиторов из программы «Клуб друзей “Сводов”». Для них там припасено много «игрушек» для создания музыки. Правда, часто приходится им помогать. Для этого у нас есть аудио- и видеоинженеры. Были также участники программ, не связанные с музыкой напрямую, но, например, делавшие слепки звуковых волн. Звук — это физика, волна, и мы записывали звук и форму волны в разных помещениях — на Центральной платформе «ГЭС-2», а затем в «Сводах». После художник перенес аудиозаписи в объемную форму и напечатал на 3D-принтере.

Также в «Сводах» можно найти мою личную коллекцию микрофонов. В течение 15 лет я работал у Владимира Винокура на концертах и в студиях. Мы объездили весь мир, и, таким образом, я насобирал свою коллекцию. Ни один звукорежиссер никогда не выкинет микрофон, даже сломанный. Самый старый в моем собрании — Shure 3B 1930 года. Вообще, считается, что тридцать лет — это уже винтажный микрофон, а этому уже девяносто. Их, конечно, не используют для записи, потому что у многих экземпляров высох уголь и порвались мембраны. Но что-то еще работает.

Григорий Толчинский, мастер по работе с деревом

Из высокотехнологичных машин в «Сводах» есть фрезерно-гравировальный станок FlexiCAM, который фрезерует детали по объемному цифровому макету, и роборука KUKA. Она способна фрезеровать и печатать объекты из пластика благодаря разным насадкам. А еще в мастерских есть все, чтобы лакировать, собирать, разбирать, склеивать, сваривать созданные детали и окрашивать их под высоким давлением (для последнего предназначена большая покрасочная камера). В столярной мастерской, например, есть весь набор инструментов, необходимый для создания любых видов мебели. Это довольно серьезный уровень, совсем не любительский. Есть современное ручное и программируемое оборудование для распила, фрезеровки, шлифовки, полировки, гравировки и прочих видов обработки. Далее заготовки могут «переехать» в слесарную мастерскую, где есть станки для сварки, сверления, гибки, резки тонких металлических листов и объемных металлических изделий разной сложности. Участник первой программы ColLab, дизайнер Григорий Афонин, конструировал кресло. У него здесь были и творческая лаборатория, и тест-драйв: все мастера и другие участники оценивали удобство кресла. Программа длилась полгода, и он ушел с прототипом своего изделия. Не знаю, может быть, откроет свое бюро, где будут представлены кресла, сконструированные здесь.

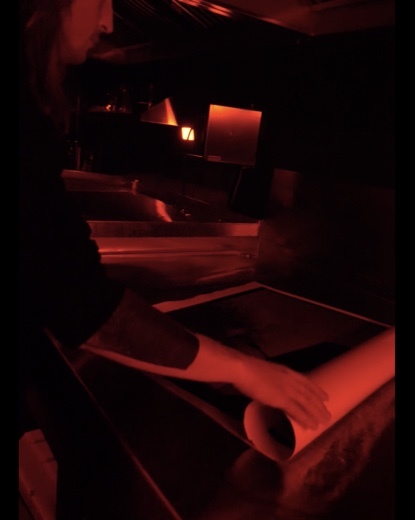

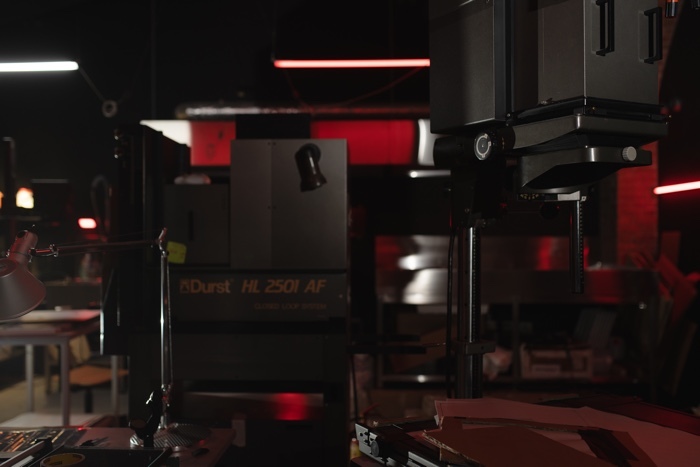

Андрей Шагин, заведующий фотолаборатории

Когда я впервые зашел в фотолабораторию, то был приятно удивлен наличием хорошего профессионального фотооборудования и помещением лаборатории. Все говорит о том, что люди, которые создавали фотолабораторию, подошли к этому со знанием дела, любовью к фотографии и желанием сохранить такой вид искусства, как аналоговая фотография. Здесь установлен очень редкий горизонтальный фотоувеличитель Durst 2505AF, позволяющий проецировать на вакуумную стену изображение для фотопечати цветных и черно-белых фотографий размером 1,2 на 3 метра. Также установлена цветная проявочная машина для фотобумаги Colenta 200 RA 80, размеры которой (ширина около 2,5 метров) делают ее уникальной в области обработки фотоматериала. Могу с уверенностью сказать, что эта фотолаборатория открывает очень разнообразные творческие и художественные возможности в сфере аналоговой фотографии.